Impianti di aspirazione per il settore nautico

Durante i diversi processi di produzione e di manutenzione operati nel settore dell’industria nautica vengono liberate delle micro polveri e delle sostanze nocive per la

salute del personale addetto. Per ovviare a questo problema anche la legge impone l’installazione di adeguati impianti di aspirazione specifici per il settore nautico, di solito si tratta

di cappe aspiranti, cabine, apparecchi portatili di aspirazione e filtri. Ogni dispositivo è progettato in funzione della particolare necessità produttiva.

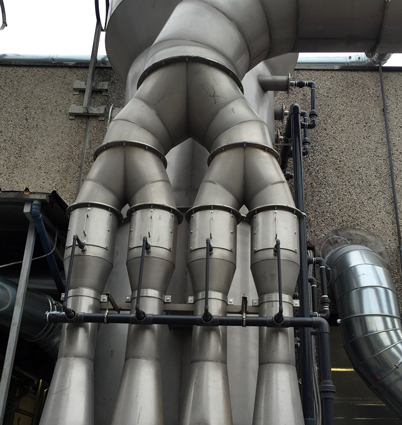

L’obiettivo primario è la captazione degli agenti inquinanti prodotti dalla lavorazione, che vengono poi convogliati in filtri depolveratori o in sistemi di filtraggio a carbone attivo.

Nella maggior parte dei casi si tratta di queste sostanze nocive:

- polveri derivanti dalla carteggiatura, dal taglio, dalla rifinitura di materiali compositi;

- polveri derivanti dalla lavorazione durante l’allestimento di imbarcazioni;

- contaminanti derivanti da operazioni di verniciatura, stratifica manuale, sottovuoto o a liquido;

- fumi e esalazioni derivanti da operazioni di saldatura, di carpenteria e di finitura di metalli;

- polveri e trucioli prodotte da lavorazioni di falegnameria;

- esalazioni da forni di cottura e stabilizzazione di resine epossidiche;

- vapori dati da pressofusione di alluminio e delle sue leghe;

- nebbie di olio e aerosol derivanti da lavorazioni meccaniche.

Nella maggior parte dei casi, queste lavorazioni viene effettuata in contesti che sono anche a rischio di esplosione e di conseguenza spesso si utilizzano materiali e tecnologie certificate ATEX.

Tecnologie

correlate agli impianti di aspirazione nel settore nautico

Gli impianti di aspirazione specifici per il settore nautico

Nell’industria nautica si utilizzano impianti di diverso tipo in base alle esigenze del cliente, in base allo spazio ed al genere di attività

praticata. L.M. Tecnologie dell’aria propone una gamma di prodotti e accessori completa altamente efficiente, di qualità e che

rispondono ai parametri dettati dalla legge. Ogni componente è controllata e durevole, per garantire al cliente un impianto funzionale, sicuro e

che duri nel tempo.

La linea comprende dispositivi di aspirazione da attivare durante la lavorazione della vetroresina, in modo da garantire una totale assenza di

polvere. I plastici rinforzati con fibra di vetro, o vetroresina, sono sempre più diffusi perché leggeri, resistenti, impermeabili: sono l’ideale

per produrre scafi, serbatoi etc.

Gli utensili per il taglio, la molatura e la sbavatura, di solito sono dischi abrasivi o diamantati che generano un particolato molto fine che può

rimanere a lungo sospeso nell’aria.

Questi attrezzi, siano essi elettrici o pneumatici, vengono collegati ad appositi carter aspiranti che

captano la polvere direttamente lì dove viene emessa, alla fonte.

Quando la polvere viene prodotta, viene subito convogliata quindi verso

singoli aspiratori industriali oppure nell’impianto centralizzato di aspirazione. Qui le micro polveri nocive vengono trattenute da filtri

assoluti altamente efficienti di tipo HEPA. Grazie a questi sistemi il rischio di inalazione da polvere di fibre di vetro è prevenuta.

Molto utili sono anche impianti di aspirazione nel settore nautico in cui si realizzano e si riparano imbarcazioni: si tratta in molti casi si aspiratori carrellati che, collegati a carter aspiranti

direttamente applicati sugli utensili di lavorazione, captano le polveri sottili di legno o anche di vetroresina alla fonte. Questi impianti sono della tipologia ad alta pressione, perfetti per il

settore nautico in cui le polveri sono sottilissime perché prodotte in molti casi con l’abrasione.

Per rimuovere i fumi derivanti dalla saldatura e dalla smerigliatura, gli impianti di aspirazione usati nel settore nautico sono di solito soluzioni con alta efficienza filtrante. Questi impianti

possono essere fissi, cioè completi, o mobili, quindi compatti e carrellati, in base alle esigenze specifiche delle diverse lavorazioni.